Tối ưu hóa thành phần hạt tro xỉ nhiệt điện sử dụng làm cốt liệu cho bê tông chịu nhiệt (P1)

(16/08/2021 9:45:52 AM)

Thành phần hạt liên tục của xỉ nhiệt điện được tính toán theo công thức Andersen với Dmax= 5 mm. Khối lượng thể tích và độ rỗng của hỗn hợp hạt ứng với các chế độ đầm rung được xác định. Bằng phương pháp quy hoạch thực nghiệm đã xác định được thành phần hỗn hợp hạt cốt liệu tối ưu có giá trị khối lượng thể tích lớn nhất và độ rỗng nhỏ nhất, với giá trị tính toán n=0,43 và thời gian đầm rung 60s.

1. Đặt vấn đề

Khả năng chịu nhiệt của bê tông không chỉ phụ thuộc vào sự biến đổi của thành phần đá chất kết dính khi ở nhiệt độ cao mà còn chịu ảnh hưởng của thành phần cốt liệu khi bị đốt nóng do chúng không bền nhiệt và biến đổi thể tích khi bị tác động nhiệt. Vì vậy khi chế tạo BTCN cần phải nghiên cứu đến các đặc tính, yêu cầu đối với cốt liệu sử dụng. Theo các kết quả nghiên cứu thực nghiệm cho thấy khi đốt nóng bê tông kéo dài, đốt nóng lặp lại theo chu kỳ ở các nhiệt độ thì cường độ nén của bê tông từ cốt liệu đá vôi, đá granit ở nhiệt độ cao hơn 200◦C bắt đầu giảm; ở 600◦C sẽ xuất hiện vết nứt; ở 800◦C vết nứt phát triển lớn hơn và bê tông dần bị phá hủy. Còn bê tông dùng cốt liệu cát, sỏi ở nhiệt độ đến 300◦C thì cường độ bê tông cũng giảm đáng kể, khi nhiệt độ tăng lên 400 - 500◦C sẽ xuất hiện vết nứt và cường độ giảm dần, dẫn đến mất hoàn toàn. Khi tác động ở nhiệt độ cao hơn xảy ra sự biến đổi thể tích của cốt liệu quắc tự do do sự biến đổi thù hình của β quắc. Các vật liệu chứa quắc như cuội, sỏi, cát quắc, sa thạch và các loại

cốt liệu tự nhiên từ khoáng cácbonát không thể dùng làm cốt liệu cho BTCN [1, 2]. Các loại cốt liệu sử dụng cho BTCN cần phải thỏa mãn yêu cầu về độ bền nhiệt và tính ổn định thể tích cao, không bị phân hủy ở nhiệt độ cao, bảo tồn được cấu trúc của bê tông dưới tác dụng của nhiệt độ. Một số các nghiên cứu chỉ ra, để làm cốt liệu cho BTCN, người ta có thể sử dụng các vật liệu bền ở nhiệt độ

cao (tùy theo nhiệt độ sử dụng) gồm các khoáng tự nhiên như đá bazan, điaba, điorít, quặng crômmít và các khoáng nhân tạo như keramzít, aglôporít, phế liệu gạch sa mốt, gạch đỏ; tro đáy, xỉ luyện kim [3-7].

1. Đặt vấn đề

Khả năng chịu nhiệt của bê tông không chỉ phụ thuộc vào sự biến đổi của thành phần đá chất kết dính khi ở nhiệt độ cao mà còn chịu ảnh hưởng của thành phần cốt liệu khi bị đốt nóng do chúng không bền nhiệt và biến đổi thể tích khi bị tác động nhiệt. Vì vậy khi chế tạo BTCN cần phải nghiên cứu đến các đặc tính, yêu cầu đối với cốt liệu sử dụng. Theo các kết quả nghiên cứu thực nghiệm cho thấy khi đốt nóng bê tông kéo dài, đốt nóng lặp lại theo chu kỳ ở các nhiệt độ thì cường độ nén của bê tông từ cốt liệu đá vôi, đá granit ở nhiệt độ cao hơn 200◦C bắt đầu giảm; ở 600◦C sẽ xuất hiện vết nứt; ở 800◦C vết nứt phát triển lớn hơn và bê tông dần bị phá hủy. Còn bê tông dùng cốt liệu cát, sỏi ở nhiệt độ đến 300◦C thì cường độ bê tông cũng giảm đáng kể, khi nhiệt độ tăng lên 400 - 500◦C sẽ xuất hiện vết nứt và cường độ giảm dần, dẫn đến mất hoàn toàn. Khi tác động ở nhiệt độ cao hơn xảy ra sự biến đổi thể tích của cốt liệu quắc tự do do sự biến đổi thù hình của β quắc. Các vật liệu chứa quắc như cuội, sỏi, cát quắc, sa thạch và các loại

cốt liệu tự nhiên từ khoáng cácbonát không thể dùng làm cốt liệu cho BTCN [1, 2]. Các loại cốt liệu sử dụng cho BTCN cần phải thỏa mãn yêu cầu về độ bền nhiệt và tính ổn định thể tích cao, không bị phân hủy ở nhiệt độ cao, bảo tồn được cấu trúc của bê tông dưới tác dụng của nhiệt độ. Một số các nghiên cứu chỉ ra, để làm cốt liệu cho BTCN, người ta có thể sử dụng các vật liệu bền ở nhiệt độ

cao (tùy theo nhiệt độ sử dụng) gồm các khoáng tự nhiên như đá bazan, điaba, điorít, quặng crômmít và các khoáng nhân tạo như keramzít, aglôporít, phế liệu gạch sa mốt, gạch đỏ; tro đáy, xỉ luyện kim [3-7].

Hầu hết các tính chất chủ yếu của BTCN chịu ảnh hưởng rất lớn của loại cốt liệu, thành phần hạt cốt liệu như cường độ, độ bền nhiệt, nhiệt độ biến dạng dưới tải trọng, độ chịu lửa, độ ổn định thể tích... Thành phần hạt của hỗn hợp hạt cốt liệu được xác định bởi từng loại cỡ hạt cốt liệu lớn, cốt liệu bé và tỷ lệ phối hợp giữa chúng. Một hỗn hợp cốt liệu có thành phần hạt tối ưu khi các hạt lớn đóng vai trò làm bộ khung chịu lực, các hạt nhỏ đóng vai trò lèn chặt và lấp đầy tạo nên cấu trúc đặc chắc cho BTCN. Do đó cần phải lựa chọn và tính toán thành phần hạt hợp lý và tối ưu [8]. Theo nguyên tắc của Bozenov [8] và nguyên lý của Cainarski [9-12], việc lựa chọn thành phần hạt theo mật độ sắp xếp các cỡ hạt với số điểm tiếp xúc lớn nhất, đóng vai trò quan trọng trong thực tế sản

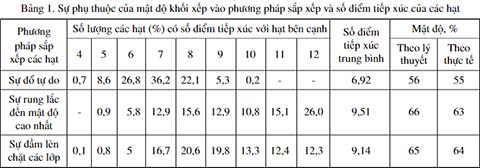

xuất các loại vật liệu xây dựng. Trong sản xuất bê tông và bê tông cốt thép nói chung hay BTCN nói riêng cũng như trong sản xuất gốm sứ, người ta thường sử dụng phương pháp tính toán và lựa chọn thành phần hạt theo các nguyên tắc này. Trong Bảng 1 giới thiệu sự phụ thuộc của mật độ khối xếp vào phương pháp sắp xếp và số điểm tiếp xúc của các hạt theo Cainarski, trong đó các hạt có dạng hình cầu và có kích thước như nhau. Bảng 2 giới thiệu số liệu về độ rỗng và đường kính các cỡ hạt sắp xếp (với cụm sắp xếp dạng tháp và dạng tứ diện - có số điểm tiếp xúc lớn nhất).

Khi hỗn hợp có nhiều cấp hạt, khả năng lấp đầy các khoảng trống càng lớn, độ rỗng giảm, diện tích tiếp xúc giữa các hạt tăng, nội ma sát tăng, làm tăng sự ổn định, dẫn tới tăng mật độ, cường độ, độ ổn định thể tích, độ chịu lửa, nhiệt độ biến dạng dưới tải trọng... Để tăng khả năng tiếp xúc giữa các hạt đó có thể áp dụng chế độ công nghệ như đầm rung cho kết quả như Bảng 1 hay phối hợp các cỡ hạt khác nhau cho kết quả như Bảng 2.

Trong bài báo này giới thiệu phương pháp thiết kế thành phần hạt cốt liệu từ tro xỉ của nhà máy nhiệt điện (Dmax = 5 mm), áp dụng các chế độ công nghệ làm chặt với các thời gian rung lèn chặt khác nhau để tạo ra hỗn hợp hạt có mật độ cao nhất hay độ rỗng nhỏ nhất. Xác định giá trị độ rỗng thực tế định hướng cho việc tính toán lượng cần nước cho cốt liệu cũng như lượng chất kết dính sử dụng trong thành phần của bê tông. Thành phần hạt tối ưu của cốt liệu tro xỉ được nghiên cứu thích hợp chế tạo vữa hoặc BTCN hạt nhỏ.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu

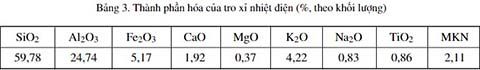

Trong nghiên cứu này, cốt liệu sử dụng chế tạo BTCN là phế thải tro xỉ của nhà máy nhiệt điện Cẩm Phả (Quảng Ninh). Cốt liệu này dạng rời, là sản phẩm còn lại khi cháy ở nhiệt độ cao trong buồng đốt của than đá ăngtraxit, than mỡ... Thành phần hóa và các đặc tính kỹ thuật của tro xỉ nhiệt điện được thể hiện trong Bảng 3 và 4.

Tro xỉ nhiệt điện Cẩm Phả có thành phần hóa thích hợp chế tạo BTCN, do hàm lượng Al2O3, Fe2O3, CaO và MKN tương tự như trong nghiên cứu của Anghelescu và cs. [6]; Dinh [13].

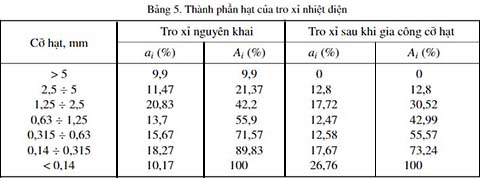

trong đó ai là lượng sót riêng biệt (%), Ai là lượng sót tích lũy (%).

Khi phân loại các cỡ hạt xỉ nguyên khai, theo quan sát ngoại quan ta thấy hạt có kích thước lớn hơn có bề mặt nhám ráp hơn so với các hạt có kích thước nhỏ hơn. Hạt có cấu trúc dạng tấm lớp xếp chồng lên nhau. Hạt có kích thước d > 5 mm có hình dáng hạt thoi dẹt, có nhiều góc cạnh; cỡ hạt d = 2;5 ± 5 mm có dạng dẹt nhưng vuông vắn hơn (tỷ lệ chiều dài l so với chiều rộng hạt b: l = b nhỏ); cỡ hạt d < 2,5 mm có hình dạng tròn trịa hơn (tỷ lệ l = b bé), bề mặt nhẵn mịn hơn so với hạt lớn. Các hạt có d > 5 mm khi đập ra có cấu trúc lớp vẩy, đôi khi có lỗ rỗng bé do quá trình cháy của than tạo ra. Về màu sắc, các hạt xỉ có d > 5 mm có màu xám tro, có một ít hạt có màu xám đen; các hạt có d < 5 mm hầu hết có màu xám tro. Hàm lượng cỡ hạt d > 5 mm tương đối thấp (9,9%) nên các tác giả xử lý gia công đập tạo cỡ hạt có d ≤ 5 mm, sau đó sàng phân loại các cỡ hạt; hạt có mô đun độ lớn (Mđl) bằng 2,15. Thành phần hạt của tro xỉ nguyên khai và tro xỉ sau khi gia công cỡ hạt xác định theo TCVN 7572-2:2006 [19] được thể hiện trong Bảng 5.

2.2. Phương pháp nghiên cứu

Đã có nhiều nghiên cứu thiết lập các công thức và biểu đồ xác định tỷ lệ các cỡ hạt theo cấp phối hạt liên tục hay gián đoạn [1, 2, 8, 9, 12, 20]; trong bài báo này nhóm tác giả sử dụng công thức Andersen ứng với Dmax = 5 mm.

trong đó Yi là hàm lượng các cỡ hạt có kích thước nhỏ hơn giá trị di cho trước (%); D là kích thước lớn nhất của hạt (mm); n là chỉ số mức xác định bằng thực nghiệm đối với từng loại hỗn hợp và điều kiện sắp xếp, n = 0,35 ± 0,5.

Một hỗn hợp hạt có thành phần hạt tối ưu khi đạt được giá trị khối lượng thể tích lớn nhất hay độ rỗng nhỏ nhất. Độ rỗng thực tế của hỗn hợp hạt bao gồm độ rỗng giữa các hạt cốt liệu và độ rỗng hở được xác định thông qua phương pháp thể tích nước tuyệt đối. Phương pháp này dựa trên lượng nước đưa vào hỗn hợp cốt liệu đến khi hỗn hợp cốt liệu hút nước đến bão hoà, sau đó tính được lượng nước chiếm phần rỗng giữa các hạt cốt liệu, lượng nước hút vào lỗ rỗng trong các hạt; qua đó tính được độ rỗng giữa các hạt, độ rỗng hở trong hạt mà trong các công thức lý thuyết tính độ rỗng không xác định được. Để tăng điểm tiếp xúc giữa các hạt, hỗn hợp hạt được phối trộn thành phần hạt theo công thức (1) được đầm chặt trên bàn rung với các các thời gian rung khác nhau như 0s, 30s và 60s. Khối lượng thể tích của các hỗn hợp hạt sau khi rung được xác định, sau đó đem ngâm hỗn hợp đến trạng thái bão hòa nước nhằm xác định độ rỗng thực tế của hỗn hợp hạt, độ rỗng hở trong hạt và độ rỗng giữa các hạt. Để tìm thành phần hạt tối ưu cho khối lượng thể tích hỗn hợp hạt lớn nhất, các tác giả đã sử dụng phương pháp quy hoạch thực nghiệm bậc hai tâm xoay của Box và Hunter [21]

Một hỗn hợp hạt có thành phần hạt tối ưu khi đạt được giá trị khối lượng thể tích lớn nhất hay độ rỗng nhỏ nhất. Độ rỗng thực tế của hỗn hợp hạt bao gồm độ rỗng giữa các hạt cốt liệu và độ rỗng hở được xác định thông qua phương pháp thể tích nước tuyệt đối. Phương pháp này dựa trên lượng nước đưa vào hỗn hợp cốt liệu đến khi hỗn hợp cốt liệu hút nước đến bão hoà, sau đó tính được lượng nước chiếm phần rỗng giữa các hạt cốt liệu, lượng nước hút vào lỗ rỗng trong các hạt; qua đó tính được độ rỗng giữa các hạt, độ rỗng hở trong hạt mà trong các công thức lý thuyết tính độ rỗng không xác định được. Để tăng điểm tiếp xúc giữa các hạt, hỗn hợp hạt được phối trộn thành phần hạt theo công thức (1) được đầm chặt trên bàn rung với các các thời gian rung khác nhau như 0s, 30s và 60s. Khối lượng thể tích của các hỗn hợp hạt sau khi rung được xác định, sau đó đem ngâm hỗn hợp đến trạng thái bão hòa nước nhằm xác định độ rỗng thực tế của hỗn hợp hạt, độ rỗng hở trong hạt và độ rỗng giữa các hạt. Để tìm thành phần hạt tối ưu cho khối lượng thể tích hỗn hợp hạt lớn nhất, các tác giả đã sử dụng phương pháp quy hoạch thực nghiệm bậc hai tâm xoay của Box và Hunter [21]