Ảnh hưởng của Tro đáy nhiệt điện đến các tính chất cơ lý của xi măng póoc lăng hỗn hợp (P1)

Khi tăng hàm lượng tro đáy trong PCB thì lượng nước tiêu chuẩn và thời gian đông kết tăng lên, cường độ nén giảm. Khi tăng hàm lượng tro đáy, tốc độ phát triển cường độ nén so với mẫu đối chứng giảm xuống ở tuổi sớm nhưng lại tăng lên ở tuổi muộn. Độ nghiền mịn của tro đáy tăng lên chủ yếu đẩy nhanh tốc độ phát triển cường độ ở tuổi sớm của mẫu thí nghiệm.

1. Giới thiệu

Khi các hạt than nghiền mịn bị đốt cháy, chúng bị hóa mềm hoặc chảy lỏng ở trạng thái lơ lửng. Tro than bay theo dòng khí nóng sau khi đi qua dãy ống lò hơi được thải ra ngoài qua các thiết bị lọc bụi tĩnh điện hoặc lọc bụi túi, sản phẩm thu hồi từ các thiết bị này gọi là tro bay. Lượng tro bay thông thường chiếm 80 - 90% lượng tro xỉ do đốt cháy than tạo ra. Một phần tro than bị hoá mềm hoặc chảy lỏng ở nhiệt độ cao, bám vào tường lò và ống nồi hơi. Những hạt lớn hơn tích tụ và rơi xuống phễu nằm ở đáy lò và thải ra ngoài [1]. Phần tro này gọi là tro đáy, chiếm 10 - 20% tổng lượng tro xỉ hình thành.

Đến cuối năm 2017, khoảng 40 triệu tấn tro xỉ đang tồn đọng trên cả nước và hàng năm phát sinh thêm khoảng trên 15 triệu tấn tro xỉ từ 21 nhà máy nhiệt điện chạy than đang hoạt động. Theo quy hoạch phát triển điện lực Việt Nam (Quy hoạch điện VII) của Bộ Công thương thì đến năm 2030 sẽ có khoảng 57 nhà máy. Nếu các nhà máy điện than đang đầu tư và đưa vào sử dụng như qui hoạch thì đến năm 2020 tổng lượng tro xỉ thải ra là 109 triệu tấn, đến năm 2025 và 2030 lần lượt đạt đến khối lượng 248 và 422 triệu tấn. Đây là lượng tro xỉ rất lớn cần có các giải pháp để xử lý, tiêu thụ nhằm giải quyết các vấn đề môi trường, bãi thải... Việc tái sử dụng tro xỉ nhà máy nhiệt điện cho sản xuất các sản phẩm liên quan đến xi măng, bê tông, vữa xây dựng, gạch không nung là một trong những giải pháp tiêu thụ tro xỉ với khối lượng lớn và đem lại hiệu quả kinh tế kỹ thuật cao [1-5].

Tính chất của tro bay và tro đáy phụ thuộc vào chủng loại than và công nghệ đốt. Khi đốt than non hoặc than nửa bitum thì tro bay và tro đáy sẽ chứa hàm lượng CaO cao. Dạng tro này có hoạt tính kết dính thuỷ lực tương tự xi măng bên cạnh hoạt tính puzzolanic. Than antraxit hoặc than bitum cho tro than có hàm lượng CaO thấp nên tồn tại chủ yếu là hoạt tính puzzolanic. Theo Kiattikomol và các cộng sự [6], độ mịn của tro bay ảnh hưởng rất lớn đến khả năng hoạt tính của nó, thậm chí còn cao hơn ảnh hưởng của thành phần hóa học của nó. Nhiều nghiên cứu đã cho thấy ảnh hưởng của độ mịn của tro bay đến cường độ nén của bê tông, xi măng [6-8]. Vữa sử dụng tro bay có độ nghiền mịn cao hơn sẽ cho cường độ ở tuổi sớm cao hơn so với vữa sử dụng tro bay thô hơn. Tương tự như tro bay nghiền mịn, tro đáy nghiền mịn có thể cải thiện độ đặc chắc và cường độ của vữa và bê tông. Nghiên cứu này đánh giá ảnh hưởng của tro đáy của nhà máy nhiệt điện Nhơn Trạch đến các tính chất cơ lý của xi măng poóc lăng hỗn hợp.

2. Vật liệu và phương pháp thí nghiệm

2.1. Vật liệu

1. Giới thiệu

Khi các hạt than nghiền mịn bị đốt cháy, chúng bị hóa mềm hoặc chảy lỏng ở trạng thái lơ lửng. Tro than bay theo dòng khí nóng sau khi đi qua dãy ống lò hơi được thải ra ngoài qua các thiết bị lọc bụi tĩnh điện hoặc lọc bụi túi, sản phẩm thu hồi từ các thiết bị này gọi là tro bay. Lượng tro bay thông thường chiếm 80 - 90% lượng tro xỉ do đốt cháy than tạo ra. Một phần tro than bị hoá mềm hoặc chảy lỏng ở nhiệt độ cao, bám vào tường lò và ống nồi hơi. Những hạt lớn hơn tích tụ và rơi xuống phễu nằm ở đáy lò và thải ra ngoài [1]. Phần tro này gọi là tro đáy, chiếm 10 - 20% tổng lượng tro xỉ hình thành.

Đến cuối năm 2017, khoảng 40 triệu tấn tro xỉ đang tồn đọng trên cả nước và hàng năm phát sinh thêm khoảng trên 15 triệu tấn tro xỉ từ 21 nhà máy nhiệt điện chạy than đang hoạt động. Theo quy hoạch phát triển điện lực Việt Nam (Quy hoạch điện VII) của Bộ Công thương thì đến năm 2030 sẽ có khoảng 57 nhà máy. Nếu các nhà máy điện than đang đầu tư và đưa vào sử dụng như qui hoạch thì đến năm 2020 tổng lượng tro xỉ thải ra là 109 triệu tấn, đến năm 2025 và 2030 lần lượt đạt đến khối lượng 248 và 422 triệu tấn. Đây là lượng tro xỉ rất lớn cần có các giải pháp để xử lý, tiêu thụ nhằm giải quyết các vấn đề môi trường, bãi thải... Việc tái sử dụng tro xỉ nhà máy nhiệt điện cho sản xuất các sản phẩm liên quan đến xi măng, bê tông, vữa xây dựng, gạch không nung là một trong những giải pháp tiêu thụ tro xỉ với khối lượng lớn và đem lại hiệu quả kinh tế kỹ thuật cao [1-5].

Tính chất của tro bay và tro đáy phụ thuộc vào chủng loại than và công nghệ đốt. Khi đốt than non hoặc than nửa bitum thì tro bay và tro đáy sẽ chứa hàm lượng CaO cao. Dạng tro này có hoạt tính kết dính thuỷ lực tương tự xi măng bên cạnh hoạt tính puzzolanic. Than antraxit hoặc than bitum cho tro than có hàm lượng CaO thấp nên tồn tại chủ yếu là hoạt tính puzzolanic. Theo Kiattikomol và các cộng sự [6], độ mịn của tro bay ảnh hưởng rất lớn đến khả năng hoạt tính của nó, thậm chí còn cao hơn ảnh hưởng của thành phần hóa học của nó. Nhiều nghiên cứu đã cho thấy ảnh hưởng của độ mịn của tro bay đến cường độ nén của bê tông, xi măng [6-8]. Vữa sử dụng tro bay có độ nghiền mịn cao hơn sẽ cho cường độ ở tuổi sớm cao hơn so với vữa sử dụng tro bay thô hơn. Tương tự như tro bay nghiền mịn, tro đáy nghiền mịn có thể cải thiện độ đặc chắc và cường độ của vữa và bê tông. Nghiên cứu này đánh giá ảnh hưởng của tro đáy của nhà máy nhiệt điện Nhơn Trạch đến các tính chất cơ lý của xi măng poóc lăng hỗn hợp.

2. Vật liệu và phương pháp thí nghiệm

2.1. Vật liệu

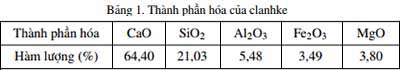

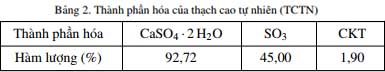

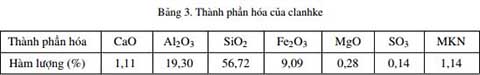

Nguyên vật liệu sử dụng bao gồm clanke của nhà máy Xi măng FiCO Tây Ninh, thạch cao tự nhiên (TCTN), tro đáy Nhà máy nhiệt điện Nhơn Trạch, cát ISO. Thành phần hóa của clanhke, thạch cao tự nhiên và tro đáy được đưa ra ở Bảng 1 đến Bảng 3. Hoạt tính cường độ của clanke ở tuổi 3 và 28 ngày tương ứng là 34,2 MPa và 58,2 MPa, đạt mác clanhke CPC50 theo [9]. Thạch cao tự nhiên đạt chủng loại Gn90 dùng cho sản xuất xi măng theo [10].

2.2. Chế tạo mẫu xi măng và phụ gia khoáng tro đáy nghiền mịn

Các mẫu xi măng poóc lăng (PC) được chuẩn bị bằng cách nghiền hỗn hợp clanhke và thạch cao trong máy nghiền bi thí nghiệm với khối lượng vật liệu và thời gian nghiền không đổi giữa các mẻ nghiền. Tỷ lệ thạch cao pha vào trong các mẫu xi măng PC là 4% theo khối lượng. Độ mịn Blaine của mẫu xi măng PC đạt khoảng 4000 cm2/g. Để đánh giá ảnh hưởng của độ mịn tro đáy đến tính chất của xi măng, 03 mẫu tro đáy có độ nghiền mịn khác nhau với kích thước hạt trung bình là 22,5; 17,6 và 16,8 µm tương ứng với bề mặt riêng là 3550; 3990 và 4600 cm2/g đã được sử dụng. Các mẫu tro đáy được nghiền mịn trong máy nghiền bi thí nghiệm với khối lượng nghiền không đổi và thời gian nghiền khác nhau. Các mẫu xi măng PCB với hàm lượng tro đáy khác nhau được chuẩn bị bằng cách định lượng và trộn đều hỗn hợp PC và tro đáy với nhau.

2.3. Phương pháp thí nghiệm

Nghiên cứu đã sử dụng các tiêu chuẩn [11] và [12] để thí nghiệm đánh giá các tính chất như: độ dẻo tiêu chuẩn, thời gian đông kết, độ ổn định thể tích và cường độ nén của các mẫu xi măng. Độ mịn của xi măng và tro đáy được xác định bằng dụng cụ Blaine theo [13]. Bên cạnh đó, các phương pháp thí nghiệm hiện đại như phân tích thành phần hạt bằng phương pháp laser, phân tích nhiệt DTA-TG cũng được sử dụng trong nghiên cứu